تفاوت تیکنر فلزی و بتنی؛ بررسی 0 تا 100

در صنایع معدنی و فرآوری مواد، استفاده از تجهیزات جداسازی جامد از مایع مثل تیکنرها ضروریه. وقتی پای انتخاب بین تیکنر فلزی و تیکنر بتنی پیش میاد، تصمیمگیری دقیق فنی و اقتصادی الزامیست. مقایسه این دو نوع تیکنر کمک میکنه تا بسته به نیاز مکان، ظرفیت، بودجه، شرایط محیطی و نگهداری، گزینه مناسب رو انتخاب کنیم.

در ادامه این مقاله، تفاوتها، مزایا، معایب و فاکتورهای کلیدی انتخاب بین تیکنر فلزی و بتنی بررسی میشن تا تصمیمگیری بهینهتر باشه.

تعریف کلی تیکنر و عملکرد پایه

تیکنر (Thickener) دستگاهی است که برای جداسازی و تغلیظ ذرات جامد از پساب مورد استفاده قرار میگیرد. عملکرد این دستگاه بر اساس تهنشینی ذرات با استفاده از نیروی جاذبه یا گرانش است و دو خروجی اصلی دارد:

- Overflow: مایع زلال

- Underflow: دوغاب غلیظ شده

اجزای اصلی تیکنر شامل مخزن خوراک (feed well)، تانک، پارو/رَکِس (scraper rakes)، درایو، پل، لوله خروجی و سازه نگهدارنده هستند.

انواع تیکنرها و طبقهبندی آنها

تیکنرها بسته به نیاز عملیاتی، شرایط فنی، محدودیتهای فضایی و نوع دوغاب به انواع مختلفی تقسیم میشوند. هر نوع تیکنر دارای طراحی منحصربهفردی است که عملکرد آن را در تغلیظ جامدات و تهنشینی بهینه میسازد.

شناخت این انواع به مهندسان و طراحان کمک میکند تا با توجه به ظرفیت، سرعت تهنشینی و فضای در دسترس، مناسبترین گزینه را انتخاب کنند. در ادامه به معرفی رایجترین دستههای تیکنر پرداخته میشود که در صنایع مختلف از معدن تا تصفیهخانهها کاربرد دارند.

تیکنر معمولی (Conventional)

تیکنرهای معمولی با ساختار استوانهای و عملکرد ساده، پرکاربردترین نوع در واحدهای فرآوری هستند. این نوع تیکنر معمولاً دارای مخزنی با قطر بالا، یک بازوی پارو (rake) و درایو مرکزی است که ذرات جامد را به مرکز هدایت میکند. زمان ماند ذرات در این تیکنر زیاد است و در نتیجه تغلیظ مناسبی انجام میشود. اگرچه فضای زیادی اشغال میکند، اما بهدلیل سادگی ساخت و هزینه پایین، گزینه محبوبی در پروژههای متوسط است.

تیکنر لاملا (Lamella)

تیکنر لاملا یا صفحهای، برای فضاهای محدود و نیاز به افزایش سطح تماس تهنشینی طراحی شده است. در این نوع، صفحات مورب یا شیبدار بهصورت متراکم درون مخزن قرار دارند که سطح مؤثر تهنشینی را چندین برابر میکند. این طراحی باعث میشود تهنشینی با سرعت بیشتری انجام شود و آب زلال با کیفیت بالاتری تولید شود. تیکنر لاملا بهویژه در تصفیهخانههای شهری و صنعتی با ظرفیت محدود کاربرد دارد.

تیکنر عمیق (Deep Cone)

تیکنرهای مخروطی عمیق یا Deep Cone برای دستیابی به حداکثر غلظت تهنشینی طراحی شدهاند. این تیکنرها دارای مخزن با شکل مخروطی عمقدار هستند که دوغاب پس از تهنشینی در آن متراکمتر شده و با درصد جامد بالا تخلیه میشود. به دلیل فضای عمودی بیشتر، عملکرد تهنشینی بهتر و پایدارتر است. این نوع تیکنر برای کاربردهایی با دبی پایین ولی نیاز به بازیافت آب حداکثری و حجم پساب محدود، ایدهآل محسوب میشود.

تیکنر با نرخ بالا (High Rate)

تیکنرهای High Rate با استفاده از فناوریهای نوین طراحی شدهاند تا تهنشینی سریعتری را نسبت به تیکنرهای معمولی فراهم کنند. در این تیکنرها، از سیستمهای تزریق فلوکولانت مؤثرتر و طراحی هیدرولیکی پیشرفته استفاده میشود تا در زمان کوتاه، جداسازی جامدات بهشکل مؤثری انجام شود. این نوع تیکنر برای صنایع با مصرف بالای آب مانند معادن فلزی، نیروگاهها یا پالایشگاهها کاربرد دارد و در عین حال فضای کمتری نسبت به مدلهای سنتی اشغال میکند.

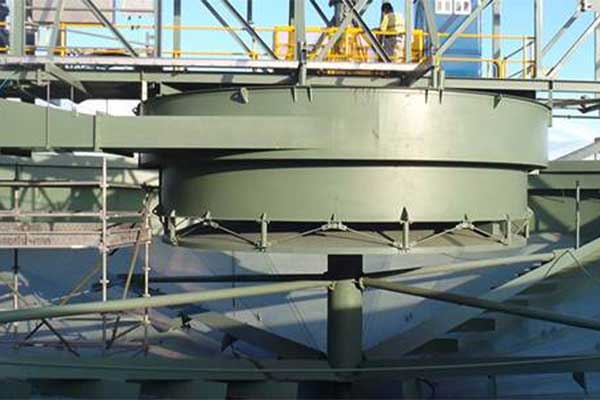

مواد سازنده – تیکنر فلزی در برابر بتنی

تیکنر فلزی: مخزن و سازه نگهدارنده از ورق فولادی ساخته میشوند.

- مزایا: نصب سریعتر، سبکتر، انعطافپذیری طراحی.

- معایب: مقاومت کمتر در برابر خوردگی و نیاز به نگهداری بیشتر.

تیکنر بتنی: مخزن از بتن مسلح، مناسب سازههای بزرگ و پایدار.

- مزایا: مقاومت بالا در برابر فشار، خوردگی و ضربه.

- معایب: زمان ساخت طولانی، هزینه بالا، تعمیرات پیچیده.

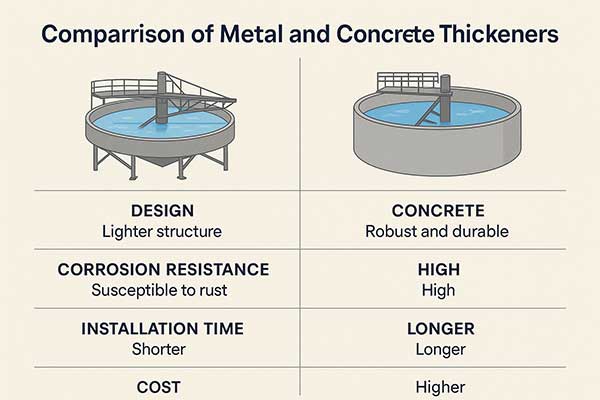

مقایسه کوتاه تیکنر فلزی و بتنی

| ویژگی | تیکنر فلزی | تیکنر بتنی |

|---|---|---|

| سرعت نصب | بسیار سریع | نیاز به قالببندی و زمانبری |

| مقاومت خوردگی | متوسط؛ نیاز به پوشش | عالی؛ بدون خوردگی جدی |

| هزینه اولیه | کمتر | بیشتر |

| نگهداری و تعمیرات | آسانتر | دشوارتر و زمانبر |

| انعطافپذیری طراحی | بالا | محدودتر |

فاکتورهای کلیدی برای انتخاب نوع تیکنر

انتخاب بین تیکنر فلزی و بتنی تنها به جنس سازه محدود نمیشود، بلکه باید مجموعهای از عوامل فنی، اقتصادی و محیطی را در نظر گرفت. هر پروژه صنعتی شرایط خاص خود را دارد؛ برخی به سرعت بهرهبرداری نیاز دارند و برخی دیگر در محیطهای خورنده یا با دمای بالا فعالیت میکنند. بودجه، حجم مواد، محل نصب و هماهنگی با سایر اجزای کارخانه نیز در این انتخاب تأثیرگذارند. در ادامه به مهمترین فاکتورهایی میپردازیم که هنگام تصمیمگیری باید بهصورت دقیق تحلیل شوند.

ظرفیت و اندازه پروژه

ظرفیت تیکنر یکی از تعیینکنندهترین عوامل در انتخاب سازه است. برای پروژههای بزرگ که نیاز به قطر مخازن بالا (مثلاً بیش از ۶۰ متر) دارند، تیکنرهای بتنی بهدلیل استحکام و پایداری بیشتر گزینه بهتری هستند. در پروژههای کوچک یا خطوطی با ظرفیت متوسط، تیکنرهای فلزی بهدلیل نصب سریع و وزن پایین ترجیح داده میشوند. انتخاب بر اساس ظرفیت به بهرهبرداری پایدار و کاهش نیاز به تعمیرات زودهنگام کمک زیادی میکند.

شرایط محیطی و خورندگی

در محیطهایی که رطوبت بالا، بخار اسید یا آبهای خورنده وجود دارد (مثل واحدهای شیمیایی، اسیدشویی یا تصفیه پساب)، نوع سازه اهمیت زیادی پیدا میکند. تیکنرهای بتنی مقاومت بسیار خوبی در برابر خوردگی دارند و در برابر حملات شیمیایی دوام بالایی نشان میدهند. اما تیکنرهای فلزی نیاز به پوشش اپوکسی یا ضدخوردگی دارند و در صورت نگهداری نامناسب، بهسرعت دچار زنگزدگی و فرسایش میشوند. بررسی دقیق شرایط محیطی برای انتخاب صحیح ضروری است.

سرعت راهاندازی و زمان نصب

گاهی در پروژههایی که باید در کمترین زمان ممکن به بهرهبرداری برسند، سرعت نصب تجهیزات اهمیت زیادی دارد. در چنین شرایطی، تیکنرهای فلزی گزینه ایدهآل هستند، چون در کارخانه ساخته شده و بهصورت ماژولار در محل نصب میشوند. در مقابل، ساخت تیکنر بتنی شامل عملیات عمرانی مانند قالببندی، آرماتوربندی و بتنریزی است که به چندین هفته زمان نیاز دارد. اگر زمان بحرانی باشد، انتخاب فلزی معقولتر است.

محدودیت بودجه

هزینه ساخت و اجرا نقش مهمی در انتخاب تجهیزات دارد. تیکنر فلزی بهطور کلی هزینه اولیه کمتری دارد و در پروژههایی با بودجه محدود، گزینه اقتصادیتری محسوب میشود. در مقابل، تیکنر بتنی گرچه عمر بیشتری دارد، اما هزینه ساخت، تجهیزات، پیادهسازی و مصالح آن بیشتر است. همچنین نیاز به تجهیزات سنگین برای اجرا نیز هزینه نهایی پروژه را افزایش میدهد. بنابراین تناسب بودجه با طول عمر مورد انتظار دستگاه باید بررسی شود.

هماهنگی با سایر سازههای صنعتی

در برخی پروژهها لازم است نوع سازه تیکنر با سایر بخشهای کارخانه هماهنگ باشد. مثلاً اگر خطوط فرآوری یا واحد تهنشینی بر پایه سازههای بتنی طراحی شده باشند، تیکنر بتنی هماهنگی بیشتری از نظر مهندسی، لولهکشی، پشتیبانی و استراکچر خواهد داشت. اما اگر فاز توسعه یا نوسازی کارخانه مدنظر است، سازههای فلزی با انعطافپذیری بالا، جابهجایی آسانتر و قابلیت ارتقاء سریعتری همراه هستند. بررسی این هماهنگی در طراحی مهندسی اهمیت زیادی دارد.

مزایا و معایب تیکنر فلزی و بتنی

در انتخاب میان تیکنر فلزی و بتنی، شناخت مزایا و معایب هر گزینه نقش کلیدی دارد. شرایط محیطی، محدودیتهای اجرایی، نیازهای بهرهبرداری و سیاستهای نگهداری همگی بر این انتخاب تأثیرگذارند. تیکنر فلزی معمولاً با سرعت نصب بالا و انعطافپذیری طراحی شناخته میشود، در حالی که تیکنر بتنی بهدلیل پایداری سازهای و عمر طولانیتر مورد توجه است. در ادامه، بررسی دقیق نقاط قوت و ضعف هر دو نوع به تصمیمگیری فنی و اقتصادی دقیقتر کمک خواهد کرد.

مزایای تیکنر فلزی

تیکنرهای فلزی بهواسطه ساختار سبکتر و قابلیت تولید در کارخانه، بهسرعت آماده نصب در محل پروژه هستند. این ویژگی برای پروژههایی که محدودیت زمانی دارند بسیار ارزشمند است. همچنین، ساختار ماژولار و انعطافپذیر این تجهیزات باعث میشود بتوان آنها را در فضاهای متنوع نصب کرد یا در پروژههای آینده جابهجا نمود. هزینه اولیه ساخت کمتر نیز باعث شده در صنایع متوسط تا کوچک، انتخابی محبوب باشند.

معایب تیکنر فلزی

اگرچه تیکنر فلزی سریع و اقتصادی نصب میشود، اما در مقابل خوردگی و شرایط شیمیایی شدید آسیبپذیر است. در محیطهایی با رطوبت بالا، بخار اسیدی یا دوغاب خورنده، در صورت نبود پوشش مناسب، بدنه فلزی بهسرعت زنگ میزند و استهلاک پیدا میکند. همچنین نیاز به نگهداری دورهای و رنگآمیزی ضدخوردگی دارد که ممکن است هزینههای ثانویه را افزایش دهد. این موضوع در پروژههای بلندمدت میتواند یک نقطه ضعف عملیاتی محسوب شود.

مزایای تیکنر بتنی

تیکنر بتنی بهدلیل استحکام بالا، انتخابی مناسب برای پروژههای بلندمدت و محیطهای صنعتی خورنده است. بتن مسلح در برابر ضربه، فشار، تغییرات دما و مواد شیمیایی عملکرد پایداری دارد. عمر مفید این نوع سازه در بسیاری از پروژهها به بیش از ۳۰ سال میرسد و برخلاف سازههای فلزی، نیازی به رنگآمیزی دورهای یا تعمیرات مکرر ندارد. برای پروژههایی که پایداری و کاهش هزینه نگهداری اولویت دارند، تیکنر بتنی گزینهای قابل اعتماد است.

معایب تیکنر بتنی

در برابر همه مزایای سازه بتنی، چالشهایی هم وجود دارد. ساخت تیکنر بتنی نیاز به عملیات عمرانی پیچیده، قالببندی، بتنریزی و آرماتورگذاری دارد که هم زمانبر است و هم هزینهبر. در صورت ایجاد ترک در بدنه یا خوردگی در میلگردهای داخلی، تعمیرات آن بهمراتب سختتر و پرهزینهتر از نوع فلزی خواهد بود. همچنین این نوع تیکنر به فضای فیزیکی بزرگتری نیاز دارد و جابهجایی یا اصلاح آن در فازهای بعدی پروژه دشوارتر است.

نکات اجرایی و نگهداری

نگهداری صحیح و اجرای اصولی تیکنر، نقش کلیدی در افزایش طول عمر و حفظ راندمان عملکرد دارد. بدون توجه به الزامات نصب، بازرسیهای دورهای، و استانداردهای بهرهبرداری، حتی بهترین طراحیها نیز با شکست مواجه خواهند شد. تفاوتهای ساختاری میان تیکنر فلزی و بتنی باعث شده دستورالعملهای اجرایی و مراقبتی هرکدام متفاوت باشد. بررسی دقیق این موارد به مهندسان و اپراتورها کمک میکند تا برنامهریزی مؤثرتری برای پایداری سیستم تهنشینی و کاهش زمان توقف خطوط تولید داشته باشند.

نکات اجرایی و نگهداری تیکنر فلزی

تیکنر فلزی نیازمند بازرسی دورهای پوششهای سطحی است تا از خوردگی در نقاط جوش، اتصالات و سطح داخلی مخزن جلوگیری شود. در مرحله اجرا، دقت در نصب تراز و مهار در برابر ارتعاش اهمیت زیادی دارد. پس از راهاندازی، باید پاروهای تهنشینی (rakes) و درایو مرکزی از نظر روانکاری، اصطکاک و همراستایی بررسی شوند. استفاده از رنگهای اپوکسی صنعتی و اجرای سیستم زهکشی مناسب، عمر تیکنر فلزی را بهطور چشمگیری افزایش میدهد.

نکات اجرایی و نگهداری تیکنر بتنی

در اجرای تیکنر بتنی، کیفیت بتنریزی و آرماتوربندی نقش حیاتی در دوام سازه دارد. ترکهای موئین اگر کنترل نشوند، در طول زمان باعث نفوذ آب، زنگزدگی میلگرد و کاهش مقاومت سازهای میشوند. پس از بهرهبرداری، بازدیدهای دورهای از درز انبساط، دیوارهها و محل اتصال سازه با تجهیزات مکانیکی ضروری است. پوشش اپوکسی سطح داخلی در محیطهای شیمیایی توصیه میشود. تعمیرات این نوع تیکنر باید با ملاتهای ترمیمی تخصصی و در شرایط خشک اجرا شود تا دوام آن تضمین گردد.

تأثیر نوع تیکنر بر کیفیت پساب خروجی

یکی از معیارهای مهم در انتخاب تیکنر، کیفیت نهایی آب زلالشده یا همان پساب خروجی (Overflow) است. نوع سازه تیکنر—فلزی یا بتنی—میتواند بهصورت غیرمستقیم بر این کیفیت تأثیر بگذارد، بهویژه زمانی که آب بازیافتی مجدد وارد فرایند صنعتی شود.

در تیکنرهای فلزی، بدنه دستگاه ممکن است در گذر زمان دچار زنگزدگی یا نشت در درزها شود، بهویژه اگر پوشش داخلی محافظتی مناسبی اعمال نشده باشد. این نشتها میتوانند باعث ورود ذرات ریز فلز یا مواد شیمیایی به پساب شوند و در صنایعی مثل صنایع غذایی، دارویی یا آب شرب، چالشبرانگیز باشند.

در مقابل، تیکنرهای بتنی معمولاً مقاومت بیشتری در برابر تغییرات شیمیایی و فیزیکی دارند و در شرایط خورنده عملکرد پایدارتری ارائه میدهند. ساختار یکپارچه و سنگینتر این نوع تیکنر، نوسانات فشار و دمایی را بهتر تحمل میکند و خروجی زلالتری را در بازههای زمانی طولانیتر تضمین میکند.

- تزریق صحیح فلوکولانت

- تنظیم سرعت تهنشینی مناسب

- طراحی سازهای دقیق

مقایسه عمر مفید و دوره تعمیرات تیکنر فلزی و بتنی

در طراحی هر تجهیز صنعتی، پیشبینی عمر مفید و دورههای نگهداری از مهمترین فاکتورهاست. انتخاب بین تیکنر فلزی یا بتنی نیز باید بر اساس این پارامترها انجام شود.

تیکنر فلزی، در صورت نگهداری مناسب، بین ۱۰ تا ۱۵ سال عمر مفید دارد و تعمیر آن نسبتاً سریع و ساده است.

تیکنر بتنی، عمر بالاتر (تا ۳۰ سال) ولی تعمیرات دشوارتر و پرهزینهتری دارد.

| پارامتر | تیکنر فلزی | تیکنر بتنی |

|---|---|---|

| عمر مفید معمول | 10–15 سال | 25–30 سال |

| نیاز به نگهداری | زیاد، منظم و سالانه | کم، ولی سنگین و پرهزینه |

| زمان توقف برای تعمیر | کوتاه | طولانی (نیاز به قالب و بتن) |

جمعبندی نهایی

انتخاب بین تیکنر فلزی و بتنی موضوعی کلیدی در پروژههای معدنی و صنعتی محسوب میشود. بسته به عوامل زیر، میتوانید بهترین گزینه را انتخاب کنید:

- ظرفیت و مقیاس پروژه

- شرایط محیطی و خورندگی

- هزینه و زمان ساخت

- سهولت نگهداری

- هماهنگی با سایر سازهها

برای پروژههای متوسط و نیاز به نصب سریع، تیکنر فلزی گزینه مناسبیست؛ اما برای پروژههای بزرگ، بلندمدت و محیطهای خورنده، تیکنر بتنی پیشنهاد میشود.