معرفی فیلتر پرس (Filter Press)

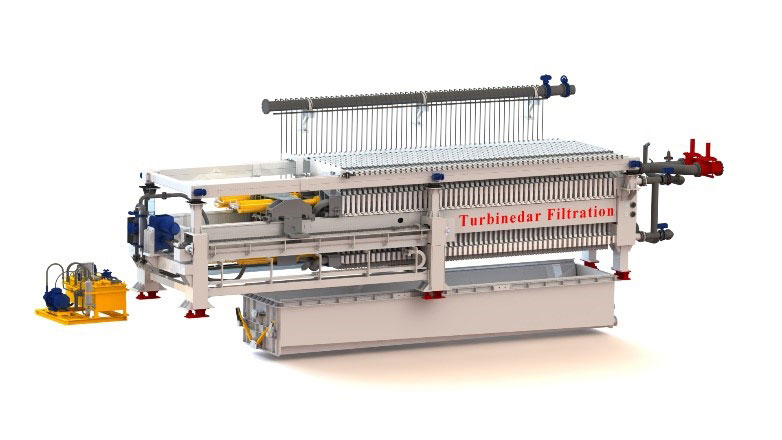

شرکت توربین دار سازنده تجهیزات جداسازی جامد از مایع از جمله فیلتر پرس می باشد. دستگاه فیلتر پرس جهت جداسازی جامد از مایع (در دوغاب های صنعتی) مورد استفاده قرار می گیرد و با توجه به نوع کاربرد آن در صنایع، ذرات جامد (کیک) حاصل از فیلتراسیون یا مایع فیلتر شده ( با ذرات جامد کمتر از 1% و در بسیاری از موارد کمتر از 100ppm) و یا هر دو می تواند بعنوان محصول در نظر گرفته شود.

امروزه با توجه به نیاز به آب در صنایع مختلف از جمله صنایع معدنی و کمبود آن در محل معدن، دستگاه فیلتر پرس با بازیابی بیش از 90% آب مصرفی در این صنعت، بعنوان تجهیز ممتاز در بازیابی آب مورد استفاده قرار می گیرد.

فیلتر پرس بر اساس نوع صفحاتی که در آن استفاده میشود به دو دسته به شرح زیر تقسیم بندی میشوند.

چمبر (Recessed)

حجم ثابت

ممبران(Membrane)

حجم متغیر

جنس صفحات می تواند فلزی و یا پلیمری باشد.شرکت توربین دار با به روز رسانی و مدرنیزه کردن صنعت فیلتر پرس، مطابق با استانداردهای جهانی و تکنولوژیهای روز دنیا، بعنوان اولین سازنده فیلتر پرس های ظرفیت بالا (Heavy duty ) و همچنین فیلتر پرس های دو خوراکه در ایران شناخته شده است. شرکت توربین دار در طراحی وساخت این نوع فیلترها استاندارد DIN را مدنظر قرار می دهد.

این شرکت محصولات خود را با کارایی و مشخصات فنی مناسب و پس از انجام تست های آزمایشگاهی و پایلوت های نیمه صنعتی در آزمایشگاه فیلتراسیون و تحقیق و توسعه به مشتریان ارائه می دهد. از این رو شرکت توربیندار مرجع مطمئنی برای تأمین نیاز کلیه صنایع در زمینه فیلتراسیون جامد از مایع نظیر صنایع شیمیایی ، معدنی، نفت و گاز و پتروشیمی، غذایی و داروئی، نیروگاهی، آب و فاضلاب وسایر صنایع شناخته میشود.

مشخصات کلی فیلتر پرسهای تولیدی شرکت توربیندار

فشار کاری

فشار کاری 6 تا 16 بار

سطح فیلتراسیون

سطح فیلتراسیون 10 تا 1000 متر مربع

رطوبت کیک خروجی

رطوبت کیک خروجی 10 تا 20%

ابعاد صفحات

ابعاد صفحات 1500، 2000 و 2500 میلیمتر

مناسب برای

ظرفیتهای بالا (Heavy Duty)

آبگیری از

آبگیری از باطله و کنسانتره سنگ مس ، آهن ، آلومینیوم، طلا و

شرکت توربین دار ، تنها شرکت ایرانی سازنده و صاحب دانش فنی و ثبت اختراع سیستم سریع باز شو از نوع یک مرحلهای است که موجب کاهش زمان تخلیه کیک در فیلتر پرس میشود.

مزایای فیلتر پرس

- عملیات ساده و آسان آبگیری برای بسیاری از مواد

- داشتن سطح فیلتراسیون زیاد با اشغال محدوده کمی از محیط

- قابلیت ایجاد ظرفیت متغیر با افزایش و یا کاهش تعداد صفحات

- سرعت بالای تخلیه کیک و افزایش ظرفیت

- کاهش هزینه های تولید

چرخه عملیات فیلتراسیون در یک دستگاه فیلتر پرس تمام اتوماتیک:

ابتدا جک های هیدرولیک با قراردادن فشار پشت صفحات ، صفحات را بسته و دستگاه فیلتر پرس آماده انجام یک Batch می شود. در این مرحله دوغاب(Slurry) از طریق پمپ و از مسیر لوله های مربوطه از قسمت خوراک دهی صفحات به درون فضای بین صفحات فیلتر پرس هدایت میشود تا جایی که تمامی فضای بین صفحات از ماده دوغاب پر شود.

مواد دوغاب شروع به انباشته شدن در فضای بین صفحات کرده و فیلتراسیون انجام میشود، در این مرحله کیک تشکیلشده و مایع فیلترشده نیز از مجاری داخل صفحات خارج می¬شود.

پس از اتمام مرحله فیلتراسیون و تشکیل کیک فیلتر شستشوی کیک جهت حذف اجزاء و ترکیبات قابل ارزش در کیک فیلتر، با ورود حلال مناسب (عموما آب) از کانالهای ورودی مشخص در گوشه صفحات انجام می شود (این مرحله در صورت نیاز و با توجه به نوع فرآیند فیلتراسیون و نوع مواد انجام می گیرد و الزامی نمی باشد).

پس از مرحله فیلتراسیون و شستشوی کیک فیلتر محفظه بین صفحه و ممبران به وسیله سیال ( هوا یا آب ) پرشده و باعث فشرده شدن کیک، و آبگیری بیشتراز کیک میشود (این مرحله تنها برای فیلتر پرس هایی که به صفحات دارای ممبران مجهز شدهاند قابل انجام بوده و برای فیلتر پرس های با صفحات چمبر حذف می گردد)

برای بهبود روند خشک شدن کیک، هوا از مجاری مربوطه وارد کیک و از سطح کیک خارج می¬شود. این عملیات در حین بسته بودن صفحات فیلتر پرس صورت می¬گیرد تا کیک فیلتر تشکیل شده ترک برندارد (انجام این مرحله با توجه به نوع کیک و میزان خشکی مطلوب برای کیک می تواند انجام و یا حذف گردد).

به منظور پس زدن مواد slurry باقیمانده در مجرای ورودی خوراک صفحات فیلتر پرس، این شستشو اعمال میشود.

به منظور پس زدن مواد slurry باقیمانده در مجرای ورودی خوراک فیلتر پرس، از دمش هوا استفاده می شود (این مرحله با توجه به نوع دوغاب و عدم چسبندگی ذرات دوغاب می تواند به تنهائی مجرای خوراک دهی را تمیز کند و در نتیجه نیاز ی به مرحله Core flushing نباشد).

پس از آنکه عملیات فیلتراسیون به صورت کامل انجام شد، جک های هیدرولیک به عقب رانده شده و فشار از روی صفحات برداشته می¬شود.

پس از برداشتن فشار و باز شدن صفحات، تخلیه کیک صورت می¬گیرد.

به منظور اطمینان از تخلیه کامل کیک بین صفحات، سیستم ویبراتور وارد عمل می شود. سیستم لودسل کار کنترل تخلیه کیک را نیز انجام می دهد و اگر تخلیه بهصورت کامل صورت نپذیرفته باشد، به ویبراتور اطلاع میدهد و ویبراتور، به ارتعاش درآوردن پارچه ها را آغاز می کند.

این عملیات برای شروع سیکل بعدی، بسیار حائز اهمیت است. پس از اتمام کار، کلیه پارچه فیلتر ها شسته می شود.

موارد استفاده

صنایع معدنی

صنایع معدنی، جداسازی جامد از مایع در فرآوری مواد معدنی، آبگیری از باطله ( فرآوری مس، سنگ آهن، سرب، روی، طلا، آلومینیوم، مولیبدن، فرآوری کانیهای غیر فلزی از جمله زغال سنگ، کائولن، صنایع ساخت سرامیک و... )

صنایع نفت، گاز و پتروشیمی

تصفیه آب و پساب ، تصفیه پساب نفتی با رعایت استاندارد جهت تخلیه به محیط زیست، جداسازی آب، گل و مواد آلی (جداسازی روغن،گل، آب ونفت)

صنایع غذایی

جهت جداسازی مواد جامد از مایع درصنعت قند و شکر و صنایع تولید کننده گلوکز، صنایع

صنایع شیمیایی

صنایع تولید پتاس، نمک، سدیم فسفات

تصفیه آب و فاضلاب صنعتی

آبگیری از انواع لجن تولید شده از تصفیه فیزیکی و شیمیایی و یا بیولوژیکی فاظلاب، بازیافت و بهینه سازی فرایند تصفیه آب و پساب

انواع فیلترپرس

شرکت توربین دار در ساخت دستگاههای فیلتر پرس از انواع چمبر (حجم ثابت) و ممبران (حجم متغیر) از جنس پلیمر استفاده مینماید.

همچنین، فیلتر پرس های تولیدی شرکت توربین دار با توجه به نحوه بازشدن صفحاتش که عامل بسیار مؤثری در مدت زمان سیکل فرآیند آن است به دو مدل به شرح زیر تقسیم بندی تقسیم میگردد:

فیلترپرس سریع بازشو اتوماتیک رباتیک

در این دستگاهها صفحات به صورت تک به تک یا چند صفحه به چند صفحه با ربات باز میشوند.

مزایای سیستم سریع بازشو اتوماتیک رباتیک:

- بالا بودن سرعت بازشوندگی

- کاهش زمان هر سیکل عملیاتی

- افزایش تعداد سیکل در ساعت و افزایش ظرفیت

- ایجاد تنوع در ظرفیت

- مدیریت زمان شستشوی پارچه ها

مشخصات فیلتر پرسهای با سیستم سریع باز شو اتوماتیک رباتیک

| ردیف | مدل دستگاه | فشار کاری (bar) | ضخامت کیک (mm) | تعداد صفحات | سطح فیلتراسیون (m2) | ظرفیت کیک تر (m3/cycle) |

|---|---|---|---|---|---|---|

| 1 | TRFP63 | 12-6 | 40-25 | 50-10 | 35-5 | 0.6-0.1 |

| 2 | TRFP80 | 12-6 | 40-25 | 50-10 | 45-9 | 1-0.1 |

| 3 | TRFP100 | 12-6 | 50-25 | 85-15 | 130-20 | 3 -0.3 |

| 4 | TRFP120 | 12-6 | 50-25 | 85-20 | 195-44 | 5-0.5 |

| 5 | TRFP150 | 12-6 | 50-25 | 100-30 | 345-100 | 8-1 |

| 6 | TRFP200 | 12-6 | 50-25 | 100-30 | 665-195 | 16-2.5 |

فیلترپرس سریع بازشو یک مرحله ای (ترولی تایپ)

در این دستگاهها صفحات با لینک های موزی شکل به یکدیگر متصل هستند و صفحات به سرعت در یک مرحله باز میشوند. ( این سیستم در فیلتر پرس های بزرگ جهت کوتاه کردن سیکل فیلتراسیون بسیار کاربردی است).

مزایای سیستم سریع بازشو یک مرحله ای

- کاهش زمان تخلیه کیک از حدود 20 دقیقه به کمتر از 5 دقیقه در هر سیکل

- افزایش تعداد سیکل عملیات فیلتراسیون در یک ساعت (5-3 سیکل در هر ساعت)

- افزایش راندمان عملکرد دستگاه به میزان حداقل 30%

- کاهش هزینه های تولید

مشخصات فیلتر پرسهای با سیستم سریع باز شو یک مرحله ای (Trolly type)

| ردیف | مدل دستگاه | فشار کاری (bar) | ضخامت کیک (mm) | تعداد صفحات | سطح فیلتراسیون (m2) | ظرفیت کیک تر (m3/cycle) |

|---|---|---|---|---|---|---|

| 1 | TTFP150 | 16-6 | 50-25 | 100-50 | 345-170 | 9-2 |

| 2 | TTFP200 | 16-6 | 50-25 | 100-50 | 665-325 | 16-4 |

| 3 | TTFP250 | 16-6 | 50-25 | 100-50 | 1000-490 | 20-5 |

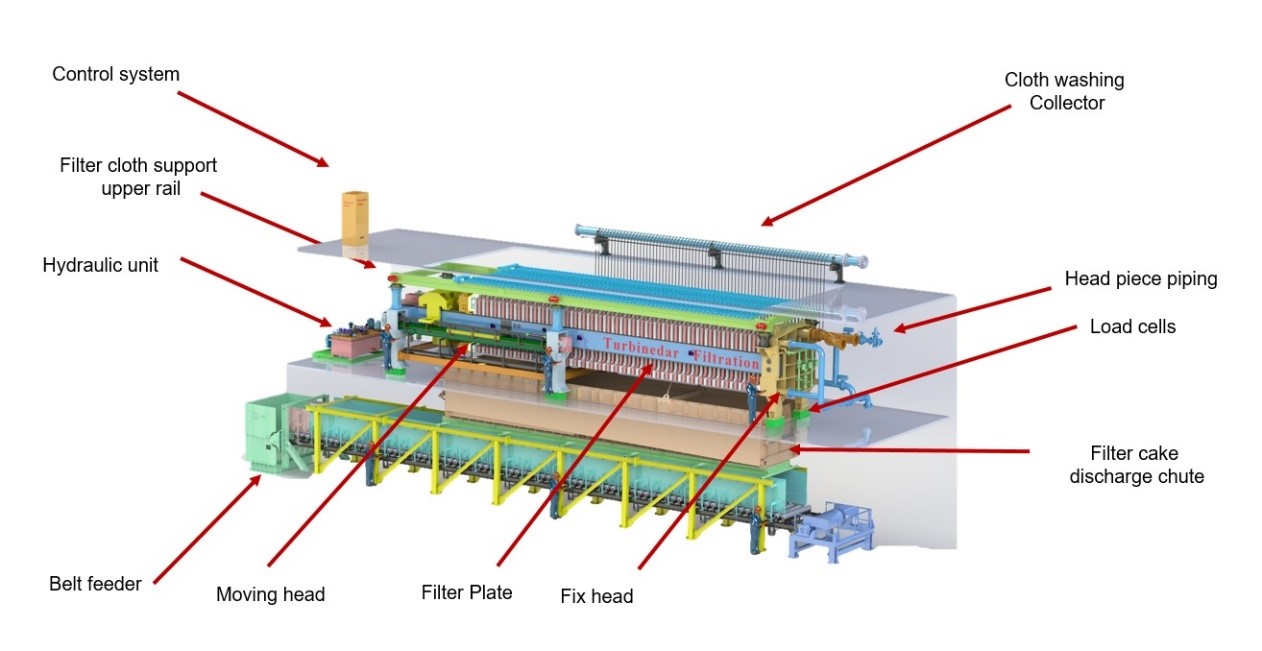

اجزاء اصلی فیلتر پرس

جهت شفاف سازی و آگاهی بیشتر مشتریان، کلیه اجزاء فیلتر پرس در شکل زیر نشان داده شده است:

بطور کلی یک دستگاه فیلتر پرس دارای تجهیزات و قسمت های مختلفی است که به دو بخش تجهیزات اصلی و انتخابی تقسیم می شوند. تجهیزات اصلی فیلتر پرس جهت راه اندازی و کار با دستگاه فیلتر پرس الزامی هستند و تجهیزات انتخابی دستگاه فیلتر پرس تجهیزاتی هستند که جهت تسهیل کار با فیلتر پرس ضروری میباشند.

تجهیزات اصلی و انتخابی در ساخت یک دستگاه فیلتر پرس به شرح جدول زیر است؛

| ردیف | تجهیزات اصلی جهت راه اندازی و کار | تجهیزات جانبی و انتخابی |

|---|---|---|

| 1 | بدنه اصلی دستگاه ( شامل صفحه ثابت ، صفحه متحرک، تیرهای اصلی | سیستم باز و بسته شدن صفحات (سیستم سریع باز شو، تمام رباتیک یا رباتیک لینکی) |

| 2 | صفحات فیلتر ممبران یا چمبر | سیستم کنترل و توزین ( لودسل) |

| 3 | پارچه های فیلتر | سیستم لرزش صفحه و پارچه جهت تخلیه کامل کیک |

| 4 | سیستم هیدرولیک | سیستم شستشوی اتوماتیک پارچه |

| 5 | سیستم پنوماتیک | سینی قطره گیر |

| 6 | سیستم لوله کشی (دوغاب،خروج مایع، ورود و خروج هوا، ورود و خروج آب شستشوی مسیر دوغاب) | سیستم لوله کشی سر دستگاه (به اندازه یک متر مربع در هر دو طرف دستگاه فیلتر پرس) |

| 7 | سیستم تابلو برق ، اتوماسیون و کنترل دستگاه | شیر آلات فرایندی فیلترپرس |

| 8 | شوت (جهت تخلیه کیک) | |

| 9 | پمپ خوراک دهی | |

| 10 | بلت فیدر | |

| 11 | کمپرسور هوا |

شرکت توربین دار علاوه بر تجهیز اصلی فیلتر پرس ، تجهیزات انتخابی قابل ساخت را در شرکت خود میسازد و موارد قابل تأمین را از شرکتهای معتبر تهیه مینماید .

صفحات فیلتر پرس:

صفحات یکی از اجزاء اصلی دستگاه فیلترپرس می باشد که جنس صفحه، نوع و کیفیت ساخت آن مستقیماً بر روی عملکرد دستگاه اثر می گذارد. صفحاتی که در فیلتر پرسها مورد استفاده قرار میگیرند به دو نوع صفحات ممبران و صفحات چمبر تقسیم میشوند که در ادامه شرح مختصری از این نوع صفحات ارائه میشود.

1- صفحات ممبران (Membrane) حجم متغیر

شرکت توربین دار برای دستگاه های فیلتر پرس از صفحات ممبران ساخت شرکتهای معتبر اروپائی استفاده می کند. صفحات تشکیل دهنده در این دستگاه قابل انعطاف و دیافراگمی بوده و قابلیت فشردن (Squeezing) کیک را دارد. پس از پایان عملیات فیلتراسیون و تشکیل کیک، عملیات دمش هوا در این صفحات انجام می گیرد که این امر موجب تورم غشای صفحات و وارد شدن فشار به کیک و استمرار عملیات آبگیری می شود.

استفاده از صفحات ممبرانی مزیتی برای این نوع فیلتر بوده و باعث کوتاهتر شدن زمان آبگیری کیک ، کاهش زمان فیلتراسیون و همچنین خشکی بالاتر کیک با استفاده از فشار بالاتر در مرحله فشردن در دستگاه فیلتر پرس میشود.

در شکل مقابل نمونه ای که در فیلتر پرسهای ساخته شده در این شرکت مورد استفاده قرار گرفته است، ارائه میشود.

2- صفحات حجم ثابت چمبر (Recessed)

شرکت توربین دار برای ساخت دستگاه های فیلترپرس با حجم ثابت از صفحات چمبر با جنس PP استفاده میکند. این صفحات بصورت کاملاَ سخت و صلب بوده و کیک در فضای بین این صفحات تشکیل می شود. خشکی کیک حاصل در این نمونه دستگاه های فیلترپرس بسته به فشار تغذیه و مشخصات دوغاب ورودی، متفاوت می باشد.

شکل مقابل نمونه ای که در فیلتر پرسهای ساخته شده در این شرکت مورد استفاده قرار گرفته است، ارائه میشود.

صفحات فیلتر پرس دارای قابلیت تولید کیک با ضخامتهای متفاوت هستند. تعیین نوع صفحه با توجه به ضخامت کیک، نوع جامد موجود در دوغاب و مقاومت کیک فیلتر با انجام دستورالعملهای ارزیابی و آزمون در آزمایشگاه فرآیند و یا پایلوت نیمه صنعتی در آزمایشگاه فیلتراسیون و تحقیق و توسعه این شرکت تعیین می گردد.

پارچه فیلتر

در کیفیت عملکرد فیلتراسیون، پارچه پوشش دهنده صفحات فیلتر پرس نقش اساسی دارد. کیفیت و انتخاب پارچه ها مستقیما بر روی رطوبت کیک و کیفیت مایع فیلتر شده اثر می گذارد، از اینرو انتخاب پارچه مناسب با دانه بندی (مش) مناسب بسیار حائز اهمیت می باشد.

شرکت توربین دار دارای تجهیزات لازم و آزمایشگاه تحقیق و توسعه است و با انجام آزمایش و آزمونهای لازم روی دوغاب (خوراک) موردنظر، مناسب ترین نوع پارچه را انتخاب می نماید.

جنس پارچه فیلتر پرس معمولاً از جنس پلی پروپیلن، پلی استر، نایلون و یا پنبه است.

شرکت توربین دار با شرکتهایی که برترین تولیدکننده های پارچه های فیلتراسیون (به ویژه پارچه های فیلتر پرس) آسیا و اروپا هستند همکاری دارد و پارچه های فیلتراسیون مورد نیاز را از آنها تأمین میکند.

بدنه اصلی دستگاه فیلتر پرس

بدنه و سازه ی اصلی دستگاه فیلترپرس، شامل صفحه متحرک، صفحه ثابت و تیرهای اصلی (که صفحات فیلتر پرس از دو طرف بر روی آنها قرار می گیرند) است. طراحی این سازه بر اساس استانداردهای طراحی Din ISO 12100 و تحلیل تنش در سازه بر اساس استاندارد و با نرم افزار ANSYS انجام میشود.کلیه قطعات این قسمت فلزی بوده و طبق دستور العملهای استاندارد ASME و AWS D1.1 جوشکاری می شوند. بعد از ساخت تیرهای اصلی با در نظر گرفتن فشار عملیاتی بالا بایستی از تراز بودن و قابلیت تحمل بار کافی (عدم دفرمگی احتمالی آن) اطمینان حاصل کرد.

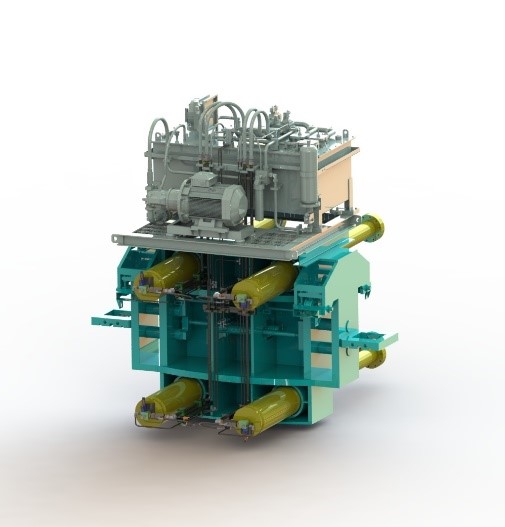

سیستم هیدرولیک

سیستم هیدرولیک دستگاه فیلتر پرس برای باز و بسته کردن صفحات و همچنین آببندی صفحات فیلتر پرس استفاده میشود.

سیستم هیدرولیک شامل؛ جک، پمپ روغن، مخزن روغن، شیرآلات کنترلی، شلنگ و ابزار دقیق مربوطه میباشد و جک هیدرولیک اصلی ترین بخش سیستم هیدرولیک است.

شرکت توربین دار به منظوراطمینان از عملکرد جک بر روی دستگاه های فیلتر پرس، تحمل شرایط عملیاتی و بارهای واقعی، از استانداردهای ISO، DIN، AISI و ASME در طراحی، محاسبات، تعیین مشخصات فنی جک هیدرولیک و همچنین انتخاب مواد مناسب در ساخت سیستم هیدرولیک استفاده می کند. سیستم هیدرولیک با توجه به ابعاد دستگاه فیلتر پرس، تعداد صفحات آن، اهمیت آب بند بودن صفحات و .... می تواند بصورت تک جک، دوجک و چهار جک طراحی، ساخت و نصب شود.

سیستم پنوماتیک

سیستم پنوماتیک وظیفه تقسیم و انتقال هوای فشرده کمپرسور به شیرها، ابزار دقیق و کلیه تجهیزات پنوماتیک را دارد. هوای فشردهای که توسط کمپرسور تولید شده است، وارد این سیستم شده و طی برنامه ریزی و دستوراتی که از تابلو کنترل ارسال

می شود، تجهیزات پنوماتیک را باز و بسته می نماید.

سیستم لوله کشی و شیر آلات فرایندی

این قسمت شامل لوله کشی برای ورودی دوغاب، لوله کشی جهت خروجی فیلتریت، لوله کشی جهت ورودی و خروجی هوا و لوله کشی جهت ورودی و خروجی آب شستشوی مسیر دوغاب است.

سیستم کنترل و تابلو PLC

سیستم کنترل، جهت کنترل و برنامه ریزی قسمت های مختلف دستگاه فیلتر پرس شامل بخش های الکتریکی، مکانیکی و سیستم هیدرولیک است. در دستگاههای فیلتر پرس ساخت شرکت توربیندار سیستم PLC به عنوان هسته سیستم های کنترل می باشد.

سیستم کنترل شامل تابلو کنترل بوده که در آن صفحه HMI وظیفه کنترل کل فرآیند را برعهده دارد.

سیستم باز و بسته شدن صفحات :

شرکت توربین دار با توجه به پیشرفتهترین روشهای موجود، صاحب دانش فنی و طراحی سیستم سریع بازشو دستگاه فیلتر پرس (Fast opening ) است.

این شرکت، با توجه به نیاز مصرف کنندگان دستگاه فیلتر پرس در صنایع مختلف و کاربرد آنها، سیستم های بازشونده از نوع،

- تمام اتوماتیک ترولی (یک مرحله سریع باز شو Fast opening)

- رباتیک تک به تک

- رباتیک با لینک های موزی شکل

را تولید می کند.

سیستم شستشو

سیستم شستشو، بعد از هر مرحله کاری و یا با توجه به تشخص لودسل با توجه به وزن گرد و غبار و کیک باقیمانده بر روی پارچه ها بعد از چند مرحله عملیات فیلتراسیون، اقدام به شستشوی پارچه ها می نماید. این سیستم با توجه به نوع موادی که فیلتراسیون بر روی آن انجام میشود، به یکی از سه صورت، دستی، ربات شستشو و یا سیستم شستشوی همزمان بر روی دستگاه نصب میشود.

سینی قطره گیر

این تجهیز در دستگاه فیلتر پرس، آب های نشتی از ما بین صفحات در زمان شستشوی خطوط لوله خوراک و همچنین شستشوی پارچه ها را جمع آوری کرده و از اختلاط این آب ها با کیک تشکیل شده در فیلتر پرس جلوگیری می نماید.

تجهیزات جانبی خط فیلتراسیون

کمپرسور هوا و مخزن ذخیره هوا

در سیستم های فیلترپرس نوع چمبر و ممبران که نیاز به هوادهی جهت خشک نمودن کیک است از کمپرسور هوا به همراه مخزن ذخیره که تأمین فشار هوای مورد نیاز را می نماید، استفاده می شود.

نوار نقاله حمل کیک (Belt Feeder)

کیک تخلیه شده از زیر فیلتر پرس جهت انتقال بر روی نوار نقاله به نام بلت فیدر ریخته میشود و به محل ذخیره سازی کیک حمل می شود، در واقع بلت فیدر در زیر شوت قرار گرفته است و ابعاد آن متناسب با طول باز شده صفحات فیلتر پرس و شوت است.

مخزن همگن ساز

این مخزن جهت همگن سازی و آماده سازی دوغاب برای تغذیه مواد به فیلترپرس قبل از پمپ خوراک دهی نصب میگردد.

پمپ شستشوی پارچه

پمپ شستشوی پارچه با توجه به سیستم شستشو که می تواند به صورت همزمان و یا سیستم شستشوی رباتیک باشد برای شستن پارچه ها استفاده می شود.

پمپ خوراک دهی

پمپ های خوراک دهی که انواع مختلفی از جمله سانتریفوژی، دیافراگمی میباشند جهت تغذیه دوغاب از زیر مخزن همگن ساز میبایست درنظر گرفته شود.