بررسی تفاوت تیکنر و کلاریفایر

در صنایع مختلف، بهویژه در حوزههای معدنی، شیمیایی و تصفیه آب، تجهیزات متنوعی برای جداسازی جامد از مایع استفاده میشوند. در این میان، تیکنر و کلاریفایر دو دستگاه کلیدی هستند که نقش مهمی در بهینهسازی فرآیندهای فیلتراسیون و تهنشینی ایفا میکنند. اگرچه از نظر ظاهری ممکن است این دو تجهیز مشابه به نظر برسند، اما عملکرد، ساختار و کاربرد آنها تفاوتهای چشمگیری دارند.

بررسی تفاوت تیکنر و کلاریفایر به مهندسان و کارشناسان فرآیند کمک میکند تا در انتخاب تجهیزات تصفیه و تغلیظ، تصمیمگیری بهینهتری داشته باشند. در این مقاله، با نگاهی تخصصی و بر پایهی تجربیات صنعتی، به مقایسه کامل این دو تجهیز از ابعاد مختلف طراحی، عملکرد، مصرف انرژی و کاربردهای عملیاتی خواهیم پرداخت.

تعریف هر دو تجهیز

تیکنر دستگاهی است که برای افزایش غلظت دوغاب (slurry) از طریق تهنشینی مواد جامد و کاهش حجم مایع طراحی شده است. خروجی آن، لجن غلیظ در بخش تحتانی و مایع زلال در قسمت فوقانی است. در مقابل، کلاریفایر تجهیزی است برای حذف ذرات معلق و شفافسازی آب، بدون تمرکز بر افزایش درصد جامد.

چرا مقایسه بین آنها اهمیت دارد

در طراحی یک فرآیند تصفیه یا تغلیظ، انتخاب نادرست میان تیکنر و کلاریفایر میتواند منجر به کاهش راندمان، افزایش هزینههای بهرهبرداری و حتی اختلال در عملکرد کل سیستم شود. به همین دلیل، درک دقیق تفاوتها، دانستن معیارهای انتخاب، و بررسی ویژگیهای فنی هر تجهیز برای هر پروژه صنعتی ضروری است. این مقاله پاسخی روشن به این نیاز تخصصی ارائه میدهد.

تفاوتهای کلیدی در طراحی و ساختار

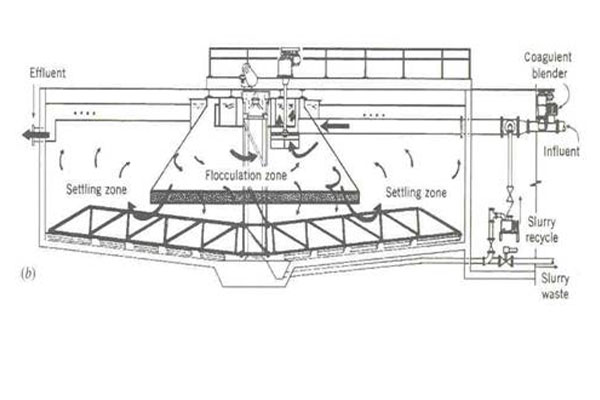

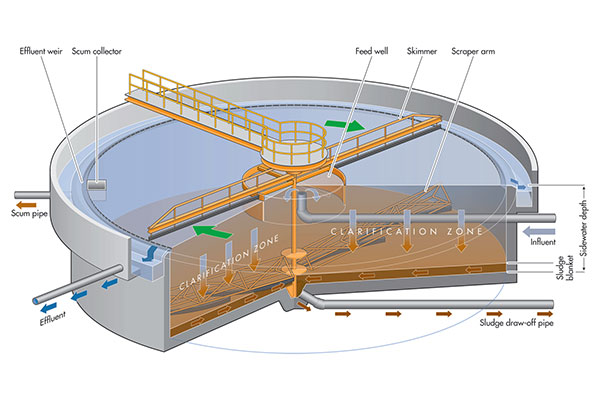

اگرچه تیکنر و کلاریفایر در نگاه نخست ساختاری استوانهای و مشابه دارند، اما طراحی مهندسی آنها تفاوتهای بنیادینی را نشان میدهد…

شکل و ابعاد تانک

تیکنرها بهطور معمول دارای قطر زیاد و ارتفاع کمتر هستند. این طراحی باعث میشود تا سرعت تهنشینی ذرات سنگینتر در فضای گسترده کاهش یابد…

در طراحی کلاریفایرها گاه از صفحات مایل یا تیوبمدیا برای افزایش سطح مؤثر تهنشینی استفاده میشود

سیستم محرکه و پاروها

در تیکنرها، سیستم محرکه باید قدرت کافی برای جابهجایی لجن غلیظ در کف را فراهم کند

در مقابل، کلاریفایرها به دلیل بار جامد کمتر، نیاز به سیستم محرکه با توان پایینتر دارند

جنس و سازه پایه

جنس بدنه تیکنر معمولاً از فولاد ضخیم با پوشش ضد سایش ساخته میشود…

اما کلاریفایرها که بیشتر با جریانهای کمچگال سروکار دارند، در برخی کاربردها از سازههای کامپوزیتی یا فایبرگلاس نیز بهره میبرند…

تفاوت در ظرفیت و نرخ جریان

یکی از عوامل کلیدی در انتخاب بین تیکنر و کلاریفایر، بررسی ظرفیت حجمی و دبی مجاز عبوری از دستگاه است. این تفاوتها نه تنها به جنس و نوع جریان ورودی وابستهاند، بلکه به طراحی هیدرولیکی، نرخ بارگذاری سطحی، و نوع ذرات موجود نیز مرتبط هستند…

درصد جامد ورودی و خروجی

تیکنرها برای فرآیندهایی طراحی شدهاند که در آنها درصد جامد ورودی معمولاً بین ۵ تا ۲۰ درصد بوده و خروجی با غلظتی تا بیش از ۴۰ درصد بهدست میآید…

در مقابل، کلاریفایرها معمولاً با جریانهایی که حاوی ذرات معلق کمتر از ۲ درصد هستند، سروکار دارند…

دبیها و زمان مانداری

کلاریفایرها بهگونهای طراحی شدهاند که بتوانند نرخ جریان بالاتری را با زمان مانداری کمتر مدیریت کنند…

در نقطه مقابل، تیکنرها با هدف تمرکز بر تهنشینی آهسته و افزایش چگالی لجن طراحی میشوند و لذا نرخ جریان آنها پایینتر بوده، اما زمان مانداری بیشتری نیاز دارند…

تفاوت در مصرف انرژی و شستشو

یکی دیگر از فاکتورهای مهم در انتخاب میان تیکنر و کلاریفایر، میزان مصرف انرژی و نیاز به عملیات شستشو و نگهداری است. این فاکتورها مستقیماً بر هزینههای بهرهبرداری، دوام تجهیزات و طول عمر فرآیند تأثیر میگذارند.

در این بخش بررسی میکنیم که هر کدام از این تجهیزات چه میزان انرژی مصرف میکنند و به چه روشهایی نیازمند شستشو و نگهداری هستند.

میزان مصرف انرژی

تیکنرها بهدلیل دارا بودن بازوهای قدرتمند، سیستمهای هیدرولیکی و مکانیزمهای سنگینتر، معمولاً مصرف انرژی بالاتری دارند. موتورهای گیربکسی با توان بالا برای جابهجایی لجن متراکم و محرک مرکزی با گشتاور کنترلشده از جمله منابع اصلی مصرف برق در این سیستمها هستند.

در مقابل، کلاریفایرها بهواسطه ساختار سبکتر و حجم پایینتر جامدات، از سیستم محرکه سادهتری استفاده میکنند و بهمراتب انرژی کمتری مصرف میکنند. این موضوع باعث میشود کلاریفایرها در پروژههایی با محدودیت انرژی یا نیاز به بهرهبرداری پیوسته، گزینه مناسبتری باشند.

فرآیند شستشو و نگهداری

تیکنرها بهدلیل تماس پیوسته با لجن سنگین و مواد جامد ساینده، نیاز به شستشوی منظم و بررسی دورهای قطعات دارند. تهنشینی لجن در کف، تجمع مواد در اطراف بازوها و فرسایش در پاروها، همگی عواملی هستند که نیاز به برنامه تعمیر و نگهداری دقیق را الزامی میکنند.

اما کلاریفایرها بهدلیل تماس با سیالات شفافتر و ذرات سبک، دچار انسداد یا سایش شدید نمیشوند. در نتیجه، فرآیند شستشوی آنها سادهتر بوده و میتوان از سیستمهای شستشوی خودکار نیز استفاده کرد. با این حال، برای حفظ کیفیت عملکرد، بازرسی و تمیزکاری دورهای توصیه میشود.

جدول نهایی مقایسه تیکنر و کلاریفایر

برای تصمیمگیری سریعتر بین استفاده از تیکنر یا کلاریفایر، لازم است تمام تفاوتها بهصورت یکجا و مقایسهای دیده شوند. جدول زیر با بررسی جنبههایی چون هدف استفاده، نرخ جریان، نوع جریان ورودی، مصرف انرژی، و ساختار طراحی، میتواند دید کاملی در اختیار مهندسان، طراحان و مدیران پروژه قرار دهد.

این جدول خلاصهای از مهمترین موارد فنی و عملکردی است و میتواند در فاز انتخاب یا طراحی فرایند تصفیه یا تغلیظ، بسیار تعیینکننده باشد.

| ویژگی | تیکنر | کلاریفایر |

|---|---|---|

| هدف اصلی | تغلیظ لجن و افزایش درصد جامد | حذف ذرات معلق و شفافسازی آب |

| درصد جامد ورودی | ۵ تا ۲۰ درصد | کمتر از ۲ درصد |

| نرخ جریان عبوری | پایین (نیاز به زمان ماند بیشتر) | بالا (با زمان ماند کمتر) |

| نوع سیستم محرکه | سنگین با گشتاور بالا | سبک با انرژی کمتر |

| مصرف انرژی | بالا | پایین |

| کاربرد | صنایع معدنی، فلزی، شیمیایی | آب شرب، فاضلاب، صنایع غذایی |

| نیاز به شستشو | بیشتر، به دلیل لجن غلیظ | کمتر، به دلیل سیال شفافتر |

اطلاعات این جدول بر اساس اصول مهندسی فرآیند، کاربردهای صنعتی واقعی، و تحلیل طراحی تجهیزات تصفیه تهیه شده است. به خاطر داشته باشید که در برخی پروژهها، هر دو تجهیز در کنار هم استفاده میشوند تا ابتدا شفافسازی و سپس تغلیظ نهایی انجام شود.

جمعبندی نهایی

با بررسی جامع تفاوت تیکنر و کلاریفایر، میتوان به این نتیجه رسید که انتخاب بین این دو تجهیز، نهتنها به نوع فرآیند تصفیه یا تغلیظ بستگی دارد، بلکه باید براساس فاکتورهای دقیقتری همچون دبی جریان، غلظت جامدات، مصرف انرژی، نوع صنعت، و هدف نهایی سیستم انجام شود.

تیکنر، بهواسطه ساختار سنگین و هدف آن که افزایش غلظت و کاهش حجم دوغاب است، در صنایع معدنی، شیمیایی و فلزی، انتخاب اصلی به شمار میآید. در مقابل، کلاریفایر با ظرفیت بالا و مصرف انرژی پایین، در تصفیهخانههای شهری و صنعتی برای شفافسازی آب و کاهش کدورت مورد استفاده قرار میگیرد.

همچنین در برخی از پروژههای پیچیده، استفاده ترکیبی از این دو تجهیز میتواند منجر به عملکرد بهینه در زنجیره تصفیه یا بازیافت پساب شود. بنابراین، تحلیل شرایط فنی، محاسبه هزینههای بهرهبرداری و طراحی فرآیند بهینه، همگی نقش کلیدی در تعیین بهترین گزینه دارند.

در نهایت، هرچند از نظر ظاهری ممکن است تیکنر و کلاریفایر شباهتهایی داشته باشند، اما ماهیت کاربرد، طراحی، و عملکرد آنها بهقدری متفاوت است که بدون تحلیل تخصصی نمیتوان جایگزینی دقیق برای آنها در نظر گرفت.